自動(dòng)插件機(jī)技術(shù)優(yōu)點(diǎn)和富士康應(yīng)用現(xiàn)狀

作者:創(chuàng)達(dá)插件機(jī)

發(fā)布時(shí)間:2020-11-30

點(diǎn)擊數(shù):

中國(guó)雖然早已是世界的加工制造中心,但隨著人口紅利不再,世界疫情反復(fù),靠“人海戰(zhàn)術(shù)”的日子一去不復(fù)返,招工難成為制造業(yè)不可逾越的一道門(mén)檻。在此背景下,“機(jī)器換人”在工廠業(yè)內(nèi)運(yùn)營(yíng)、政府思維指導(dǎo)均形成了不可逆轉(zhuǎn)的趨勢(shì)。異形全自動(dòng)插件機(jī)越來(lái)越顯示出其不可替代的重要性。

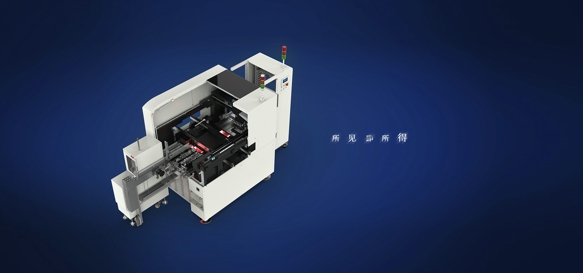

自動(dòng)插件技術(shù)(Auto-Insert)是通孔安裝技術(shù)(Through-hole Technology)的一部分;是運(yùn)用自動(dòng)插件設(shè)備將電子元器件插裝在印制電路板的導(dǎo)電通孔內(nèi)。全自動(dòng)插件機(jī)的優(yōu)勢(shì):1、節(jié)省勞動(dòng)力;2、提高工作效率;3、提高產(chǎn)能和品質(zhì);4、提高插裝的可靠性; 5、節(jié)省空間。據(jù)悉,球EMS(電子產(chǎn)品代工服務(wù))龍頭企業(yè)富士康已部署4萬(wàn)臺(tái)機(jī)器人。據(jù)介紹,富士康目前在成都、深圳和鄭州的生產(chǎn)基地已經(jīng)進(jìn)入第二階段或者第三階段,有10條全面自動(dòng)化的生產(chǎn)線。隨著“機(jī)器換人”不斷推進(jìn),已成制造業(yè)轉(zhuǎn)型升級(jí)趨勢(shì),聽(tīng)起來(lái)的確是一個(gè)壞消息,但在傳感物聯(lián)網(wǎng)創(chuàng)建人楊劍勇看來(lái),“機(jī)器換人”不可避免,畢竟機(jī)器人技術(shù)日益成熟,”機(jī)器換人“的成本也在逐漸在下降,而勞動(dòng)力成本卻在上升,現(xiàn)階段是“機(jī)器換人”和生產(chǎn)線自動(dòng)化改造好時(shí)機(jī),也將促進(jìn)制造業(yè)智能化升級(jí)轉(zhuǎn)型。

機(jī)器人代替人工做法,富士康已經(jīng)嘗到了降低勞動(dòng)力成本的甜頭,實(shí)施“機(jī)器換人”計(jì)劃不僅是富士康重大戰(zhàn)略,且其他制造商都有“機(jī)器換人”計(jì)劃,作為iPhone另一家代工廠“和碩”同樣也備受關(guān)注,和碩稱:“因在生產(chǎn)線上裝配了8000到1萬(wàn)臺(tái)自動(dòng)化生產(chǎn)的機(jī)器人,原來(lái)需要100名工人完成的工作,在機(jī)器人的輔助下現(xiàn)在只需要 20 人即可。”在國(guó)內(nèi),僅在江蘇昆山還有眾多企業(yè)在實(shí)施“機(jī)器換人”項(xiàng)目,其中昆山達(dá)亞汽車(chē)零部件有限公司,自2014年以來(lái),計(jì)劃投資近1億元實(shí)施“機(jī)器換人”戰(zhàn)略,目前已累計(jì)投入7000萬(wàn)元,將4條人工沖壓生產(chǎn)線升級(jí)為機(jī)器人自動(dòng)生產(chǎn)線,為此昆山將機(jī)器人產(chǎn)業(yè)及智能制造作為未來(lái)重點(diǎn)的經(jīng)濟(jì)發(fā)展領(lǐng)域,助力昆山轉(zhuǎn)型,其機(jī)器人產(chǎn)業(yè)將是昆山的下一個(gè)千億產(chǎn)業(yè)。那么,對(duì)于機(jī)器換人是喜還是憂呢?筆者認(rèn)為,“機(jī)器換人”不僅提升產(chǎn)品質(zhì)量,降低產(chǎn)品不良率,也可彌補(bǔ)勞動(dòng)力成本上漲等優(yōu)勢(shì)。現(xiàn)在“機(jī)器換人”僅僅是制造業(yè)的開(kāi)始,未來(lái)應(yīng)該是數(shù)字化工廠,實(shí)現(xiàn)生產(chǎn)全自動(dòng)化。如西門(mén)子旗下安貝格工廠是歐洲乃至全球最先進(jìn)的數(shù)字化工廠,該工廠的產(chǎn)能較26年前提升了8倍,但產(chǎn)品合格率為99.9988%,是數(shù)字化工廠的早期案例,75%的生產(chǎn)過(guò)程都實(shí)現(xiàn)了自動(dòng)化。

自動(dòng)插裝的優(yōu)點(diǎn):

①提高安裝密度

②可靠性、抗振能力提高

③提高頻特性增強(qiáng)

④提高自動(dòng)化程度和勞動(dòng)效率

⑤降低了成本。

創(chuàng)達(dá)秉承“科技是第一生產(chǎn)力”的原則,將創(chuàng)新精神融入貫穿異型插件的研發(fā)、生產(chǎn)之中,目前擁有多項(xiàng)專利,同時(shí)打造了一批優(yōu)秀、專業(yè)的技術(shù)研發(fā)團(tuán)隊(duì),具有極強(qiáng)的自主設(shè)計(jì)、研究開(kāi)發(fā)和生產(chǎn)制造能力。

責(zé)編:小小